Die VOCUS GmbH zeigte auf der Electrifly-In, Grenchen Schweiz, Beispiele von 3D-gredruckten Teile für Luftfahrzeuge aus Inconel, PA6 CFK, Acryl-Urethan und Silikon-Urethan.

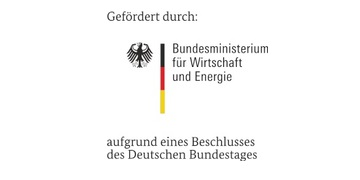

Der aktuelle Projektstand der Batteriemodule für den Hybridantrieb E-ROP mit den additiv gefertigten Modulgehäusen wurde vorgestellt.

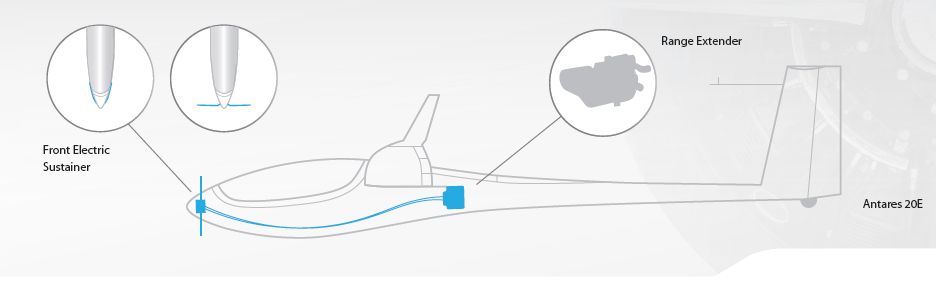

Als Erprobungsträger für dieses Projekt dient das Hochleistungs-Segelflugzeug Antares 20 E-FES das auf der Electrifly-In am 11. und 12. September gezeigt wurde. Der Start und der Flug erfolgen elektrisch, geräuscharm mit Energie aus den Batterien an Bord.

Die Prototypen und die Vorserienmodelle der Cover, der zum Einsatz kommenden Batteriemodule für den Antrieb, werden aus flammhemmenden PA6-CFK FR gedruckt.

„Wir konnten durch den Einsatz der additiven Fertigung extrem schnell und Kosteneffizient den Prototypen der Batteriemodule zu einer Serienreife entwickeln.“ So Stefan Gorkenant, CEO Vocus GmbH.

Weiter wurden extrem stabil gedruckte Faserverbundteile aus PA6-CFK, die mit Kohlefaser-Endlosrovings hergestellt werden, sowie auch Muster aus Acryl-Urethan und flexiblem Silikon-Urethan gezeigt. Es wurden auch Anwendungsbeispiele von 3D-gefertigten Laminier-Werkzeugen sowie Gehäuse für elektronische Baugruppen aus ESD-Zertifiziertem PA6-CFK sowie komplexe Bauteile einer Abgasanlage von Flugzeugmotoren aus gedrucktem Inconel vorgestellt.

Die Projektpartner:

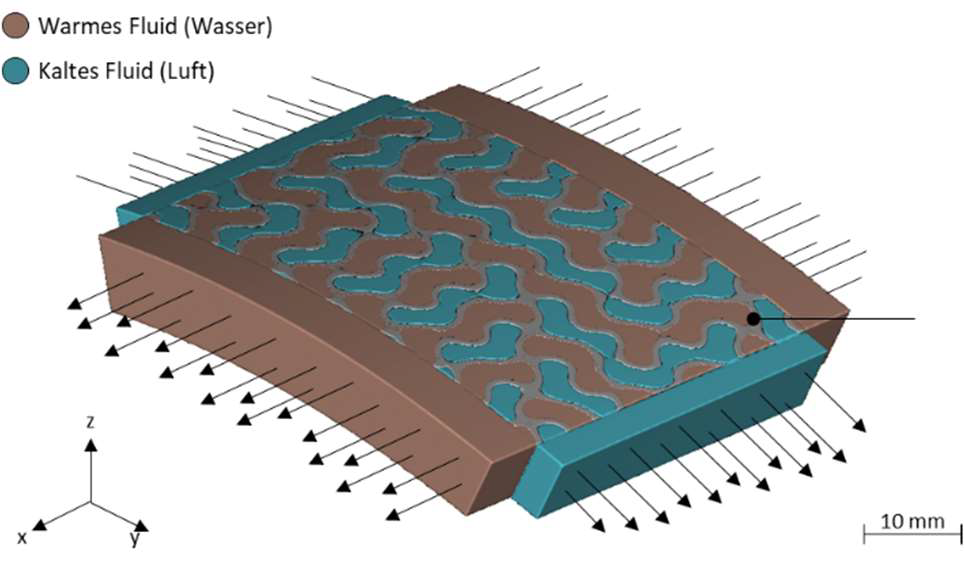

Additive Manufacturing for Plugin Hybrid Electrical Aircraft

Das Ziel dieses Projektes ist die Entwicklung und Integration des ersten additiv gefertigten Wärmetauscher in ein Luftfahrzeug. Der Wärmetauscher und die Oberfläche des Luftfahrzeuges stellen hierbei eine Einheit dar. Durch die Fertigung der Struktur in additiver Bauweise sind neue Designfreiräume gegeben, welche zur Massenreduzierung und Effizienzsteigerung genutzt werden. Darüber hinaus schafft die erfolgreiche Umsetzung des Fertigungsverfahrens die

Möglichkeit, die Fertigung und Ersatzteilbeschaffung dezentral und „on demand“ sicherzustellen. Dies resultiert in reduzierten Transport- und Lagerkosten, welche wiederum die Gesamteffizienz steigert. Das entworfene Designkonzept lässt sich auf andere Komponenten der Luftfahrt übertragen, sodass weitere Systemintegrationen und Optimierungspotentiale identifiziert werden können. Ebenfalls können die Messdaten der Praxistests erste Erkenntnisse liefern in welchem Maße der Einsatz der Additiven Fertigung in der Luftfahrt weiter ausgebaut werden kann. Des

Weiteren sind die Erkenntnisse über die Auslegung und Herstellung von Wärmetauschern auch auf andere Industrien übertragbar, bei denen eine hohe Wärmeabfuhr gefordert wird. Einerseits können die Erkenntnisse aus der Additiven Fertigung genutzt werden, um die Herstellbarkeit von Wärmetauschern zu bewerten. Andererseits bietet die Topologieoptimierung mit thermischen Randbedingungen welche im Projekt AMPHEA erarbeitet wird, die Möglichkeit, auf weitere Aufgabenstellungen der Industrie angewendet zu werden.

Die Projektpartner

Der bisherige Projektfortschritt wurde auf der Electrifly-In in Grenchen vorgestellt.